粉体の性質や物性評価法(流動性、粒子径、水分吸脱着等)

はじめに

粉体、粉粒体は砂や小麦粉のような目に見えるごく身近なものから、表面加工、3Dプリンタの材料としてさまざまなところで存在し使用されております。粉体を用いた製品は、その粉体物性により製品性能、生産性に影響を与えます。本内容は、粉粒体の性質や粒子径・形状、流動性、水分吸脱着、濡れ性等について記します。

粉体物性について

物性を把握することで製品品質の保証やハンドリングトラブルの回避が可能となります。 粉体物性は次のように、基礎的な1次物性から2次、3次物性に分けられます。

1次物性は、基礎物性で、粒子径、分布、形状、比表面積、密度などです。

2次物性は、構造、凝集力等の1次と2次物性の中間の性質です。

3次物性は、粉体プロセスで発生する物性や現象です。流動性、安息角、フラッシング、マスフロ―などが挙げられます。

*入門粉体トラブル工学より

粒子径・形状

製品性能に直結する最も重要な項目です。製品により粒子径と分布、形状を制御する必要があります。ある粒子径の粉体を製品として販売している場合は粒子径把握は当然必要です。粉体を塗布する場合、粒子径は均一であることが望ましいです。セラミックスでは粗大粒子がクラックの原因になります。ペレットでは形状制御も重要です。また粒子径と形状は流動性にも関わります。

乾燥粉体の粒子径分布測定法には、ふるい、レーザー回折式、動的画像式などがございます。粒子径測定機として主流はレーザー回折式です。レーザーを粉体にあてた時に粒子径に依存してレーザーの回折パターンがかわることを利用した原理で、多くの粒子数を測定するため全体の粒子径分布を得やすい利点があります。近年では動的画像式が人気があります。この方法は、流れている粒子を連続的にカメラで撮影し粒子径を求めるもので、個数測定による高分解能な粒子径測定に加え、形状評価もできる利点がございます。弊社では、レーザー回折式、動的画像式の粒子径測定装置を扱っております。

下記リンクに詳細がございます。ご参照ください。

粒子径分布測定について

動的画像解析式装置の原理や特徴

弊社取り扱い装置:XPT粒子径解析システム、プローブ式粒子径測定装置SOPAT、レーザー回折式粒子径分布測定装置Bettersizer2600

粉体流動性

流動性はハンドリング性や、小分け包装、鋳型に流しいれる際の充填量等に影響する因子です。注意すべき点は、粉体は環境により変わりやすい傾向があることです。例えば表は粉体の存在環境における挙動の例です。貯蔵で加圧されると粉体は固体のようになり、反対に早く動く場合は液体のように流れます。

評価法としてよく用いられているものは安息角測定や流出速度測定(オリフィス流れ、カーニーフロー)などです。

流出速度測定

一定量の粉体が流れる速度を測定する方法です。ファンネルや筒に粉体を一定量投入し下の容器にすべて流れるまでの時間を測定します。単位時間当たりの重量で示されます。秤を組み合わせて連続的に流れ量を測定することも可能です。流速が速い方が流動が良いという評価です。流れだしてからの流動を簡便に評価できます。サンプル排出口から粉体が排出される必要があるため流動が良い粉体が対象です。人為誤差が含まれやすい測定でもあります。

流動性指数(Carrの指数)

安息角、タップ密度計を用いた圧縮度、スパチュラ角、凝集度の測定結果を指数化して、各指数の合計点から総合的な流動性指数として評価するCarrの指数を用いた評価法も有名です。しかし複数の測定を行うため手間がかかります。

(弊社では流動性指数評価、噴出性指数等が可能な Powder Pro A1 自動粉体特性試験機や、タップ密度計、安息角計単体製品を扱っております。)

下記リンクに詳細がございます。ご参照ください。

しかし、粉粒体挙動は粉粒体が置かれる環境で変わりやすく標準法だけでは流動評価が十分ではないことがよくあります。標準法では評価できない流動性には加圧下の測定や動的な測定があります。加圧下の測定は、貯蔵状態により加圧された状態そのものの測定です。方式にはせん断セル法があります。より簡便な方法として一軸圧密式もございます。

動的な測定には容器に入った粉体にプロペラを差し込みトルク抵抗を見るものや、ドラム中に粉体を入れ回転させたときの粉体の動きを解析するものがございます。

弊社では加圧下の測定では、せん断式、一軸圧密式があり、動的な測定では回転ドラム式がございます。以下のebookに加圧下、動的な流動性の説明と、評価法や事例の詳細を掲載しております。

関連製品:回転ドラム式 粉体流動性測定装置Revolution 一軸圧密式 粉体流動性テスター

【eBook】FlowBullentin3. 粉粒体物質の挙動と静的・動的な試験法

粉粒体の挙動は環境で変りやすい性質があり、ハンドリング、製品品質に影響を与えます。粉粒体の挙動の特徴についての詳細や、静的・動的な流動性試験法を紹介します。

【eBook】粉体のケーキング、凝集状態と試験法~軸圧密式、回転ドラム式による評価試験~

粉体に圧力がかかることによるケーキング、固結の評価は、安息角等の標準的な簡易法では評価できません。ケーキングと弊社装置による評価装置、評価アプローチを紹介いたします。

粉体の濡れ性

濡れ性は液体と界面の親和性のことでありシート状のものは接触角計で評価されます。角度が低いほうが液体が濡れ易いことを示します。粉体の濡れは乾燥粉体が液体と濡れ易いかどうかであり、塗布時のコーティング性能や液中に粉体がよく分散するかどうか(分散性)に重要です。分散系では粉体が液体によく濡れる方がよく分散します。その評価法はシートとは異なる方法で行われます。粉体の濡れ性について以下に詳細を示します。

水分吸脱着評価

地球上には空気があり物質は空気に晒されています。空気中の水が吸着することで食べ物が湿気ることや、化合物が変化したりします。そのため製品の原材料である粉体の水分吸脱着特性を調べることは重要です。特に、湿気による触感の変化がある食品、水和物や結晶物をよく扱う医薬品では非常に重要な項目でよく評価されております。この測定によりどの湿度で水分が吸着するか、構造変化があるのか等を詳細に知ることができます。*物質のもつ全水分量とは異なります。

測定は温度を一定に保ち湿度を変えて重量を測定します。重量が増加したら水分の吸着、減少したら脱着を示します。吸着平衡には時間がかかり、0%→ 90%→ 0%まで変える場合、数時間や数日かかります。最も簡便な方法はヒトによる測定です。湿度をコントロールしたデシケーターに粉体を置き静置します。一定間隔で電子天秤で重さを計ります。湿度を変えて同様の操作をします。この方法は設備があまりかかりませんが、一度環境を変える、人による操作が入るという点で煩雑で正確性に欠けます。装置では粉体の設置場所を温度、湿度を制御し、自動的に湿度を変えて重量を測ります。装置による自動制御で簡便で精度の高い測定が可能です。

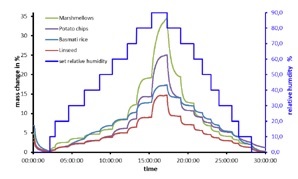

図は装置によるもので、4サンプル測定しています。0%→ 90%→ 0%の条件で測定時間における重量変化と湿度のグラフです。縦軸左は重量変化割合%、縦軸右は相対湿度%でグラフの青です。横軸は測定時間です。図より黄緑の試料は湿度30%以上で重量変化(水分吸着)が大きく見られます。

弊社取扱製品:多検体・水分吸脱着測定装置SPS/Vsorp 多検体測定で評価時間の短縮可能。粉体の他、錠剤等の大型試料なども測定できます。