インライン・オンライン・in-situ 粒子径評価装置

インラインやIn situ粒子径計測技術はナノ粒子合成中の粒子径変化、結晶化、高分子合成、造粒等プロセスの中で粒子径計測を可能にします。遠隔により密閉状態を保ったまま粒子径測定できたり、製造プロセス変化をリアルタイムで迅速に検知することでプロセスの最適化や処方改善に役立てることで製造コストを抑えることに繋がります。

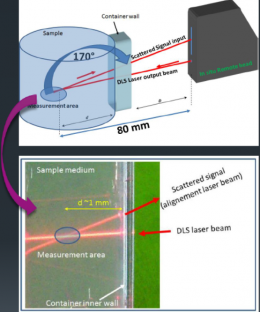

リモート動的光散乱式 VASCO KIN (In situ Head)

粒子径測定レンジ:1 nm~数μm 湿式

従来の動的光散乱方式(DLS)の原理を使用します。In situヘッドを利用して反応容器や工程の中にガラスキャピラリー以上の透明なガラス窓があれば、その中に散乱光を照射して、170°の散乱光を拾って光子相関法によってシングルナノ~数ミクロンの粒子を計測できます。高性能リモート温度センサーを搭載することにより、プロセスの温度が計測可能で、粒子のブラウン運動速度の温度依存性、温度による粘度補正が可能で精度の高い粒子径を実現します。*DLSのためサンプル液体はほぼ停止状態で測定が必要です。

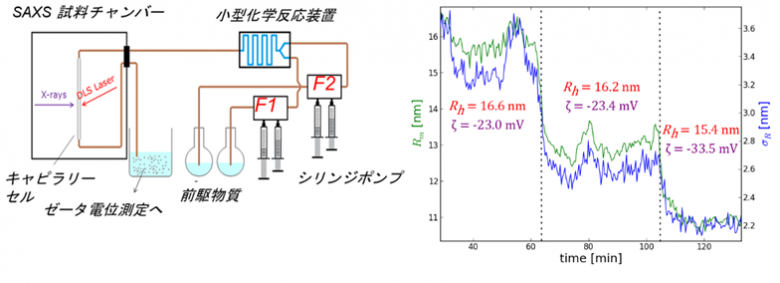

前駆体の混合割合(F1/F2)と粒子径の関係

上記はSAXSとKIN (旧 Flex)を用いて前駆体物質の割合を変えた時のナノ粒子の粒子径変化を調べたデータです。前駆体の割合の変化が粒子径に及ぼす影響を調べることができ、SAXS(Y右軸)とKIN (Y左軸)の結果で良い相関が得られました。

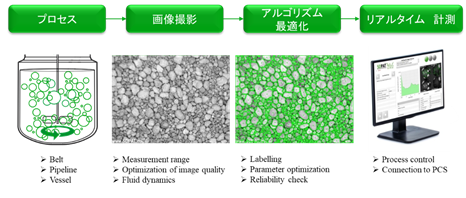

プローブ式 画像解析式 SOPAT

粒子径:500nm~10cm 湿式&乾式

SOPATはプローブをプロセスの中に入れて動的で粒子の画像を撮影し、粒子径、粒子径分布そして形状が評価可能です。あらゆるプロセスに適用できるように、高温、高圧、酸・塩基、自動洗浄、防爆対応可能なオプションをご用意しています。

SOPATはプローブをプロセスの中に入れて動的で粒子の画像を撮影し、粒子径、粒子径分布そして形状が評価可能です。あらゆるプロセスに適用できるように、高温、高圧、酸・塩基、自動洗浄、防爆対応可能なオプションをご用意しています。

上図は測定の流れです。最初にベルトコンベヤー、パイプラインあるいは容器の中で粒子画像を撮影します。次に撮影した画像から最適な粒子解析アルゴリズムを作成します。その後、リアルタイムで粒子径や形状が評価できるようになります。また、得られた粒子径情報に基づいてプロセスを制御することも可能です。

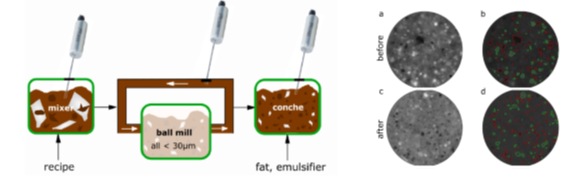

チョコレート製造工程 チョコレート(左:raw画像, 右:粒子 検出画像)

カカオマース お砂糖

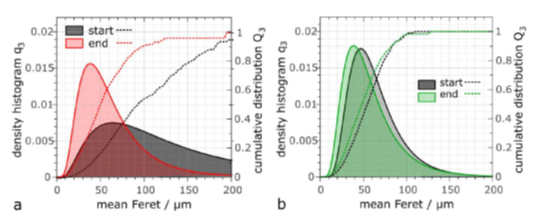

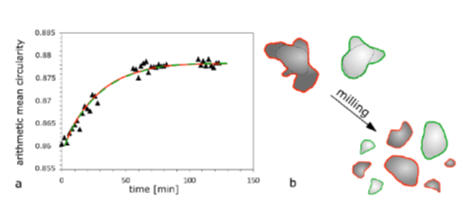

粉砕プロセスの中でチョコレートの中に存在するカカオマース(黒)とお砂糖(白)それぞれの粒子径変化やアスペクト比、円形度等の変化を捉えることができ、各工程での粉砕の最適化を実現することが可能です。

静的マルチ光散乱法 SMLS TURBISCAN DNS

粒子径測定レンジ:1 0 nm粒子~1000μm 湿式

分散性評価を主としたタービスキャンのモデルです。循環、撹拌場における分散性モニターが可能で、in situ、リアルタイム、オンライン評価への応用も可能です。

測定時、近赤外光をボトルの任意の位置で照射し分散液から得られる散乱光または透過光を検知します。散乱光、透過光の光強度は、粒子径、濃度、屈折率に依存します。そのため粒子径変化があれば光強度の差として検知することができます。さらに静的マルチ散乱原理による平均粒子径を解析することも可能です。

ボトルのままや、循環、撹拌状態で評価することができることから、in situ、リアルタイム測定が可能です。循環測定は、例えばミルと装置をチューブで繋ぎ、チュービングポンプ等で懸濁液を循環させることで機械で粉砕されたスラリーをin situ、リアルタイムの粒子径モニターが可能です。目標粒子サイズに達したかどうかをその場で判断できます。

他には、プロペラで撹拌させながら測定することで、懸濁液への添加剤添加の影響をリアルタイム測定もできます。